της Αναστασίας Ξενάκη, MSc., Μηχανικού Ορυκτών Πόρων, Σύμβουλου Μηχανικού στη RESPEC LLC ΗΠΑ.

Το όραμα για την «ευφυή εξόρυξη», ή «smart mining», είναι πλέον πραγματικότητα. Η παραδοσιακή εξορυκτική βιομηχανία έχει δώσει τη σκυτάλη στη σύχρονη μεταλλευτική εξόρυξη με την εισαγωγή των συστημάτων αυτοματισμού, των συστημάτων εύρωστου και ευφυούς ελέγχου και της ρομποτικής.

Η μεταλλευτική βιομηχανία διεθνώς υιοθετεί την άποψη ότι οι μεθόδοι εξόρυξης αναφέρονται ουσιαστικά σε ένα ολοκληρωμένο σχέδιο περάτωσης αυτόματης λειτουργίας των ορυχείων. Ο όρος «ευφυής εξόρυξη» περιλαμβάνει ένα ευρύ φάσμα παραγόντων, διαδικασιών και αποτελεσμάτων. Πρωτίστως, η περίπτωση των αυτόματων μεταλλευτικών εκμεταλλεύσεων συνεπάγει την επανεξέταση του ρόλου που θα διαδραματίσουν στη βελτίωση των συνθηκών εργασίας, στη δημιουργία νέων θέσεων εργασίας, στην εξασφάλιση της ασφάλειας των εργαζομένων και της κοινωνίας, στη προαγωγή της εκπαίδευσης και της έρευνας αλλά, ακόμη σημαντικότερα, στη διασφάλιση επαρκούς περιβαλλοντικής συμβατότητας και βιωσιμότητας.

Μια πληθώρα τεχνολογικών βελτιώσεων έχει επιτευχθεί στον τομέα της εξόρυξης με την αξιοποίηση σύγχρονων τεχνολογικών προόδων από διάφορους επιστημονικούς κλάδους. Η ενσωμάτωση των αυτόματων και ρομποτικών συστημάτων στην εξορυκτική βιομηχανία έχει επιτευχθεί σε όλα τα στάδια της επιφανειακής και υπόγειας ανάπτυξης, εκμετάλλευσης και εξόρυξης.

Ένας από τους κύριους στόχους της «ευφυούς εξόρυξης» είναι η αποτροπή, ή ο περιορισμός όταν η αποτροπή είναι ανέφικτη, των εργασιακών ατυχημάτων με τη χρήση αυτόματων συστημάτων ασφαλείας και της έγκαιρης και έγκυρης ενημέρωσης των εργαζομένων εν ώρα εργασίας. Τα συστήματα αυτά βασίζονται σε ψηφιακές εφαρμογές που αναλύουν και διαχειρίζονται δεδομένα σε μια «έξυπνη» πλατφόρμα ελέγχου.

Μερικά παραδείγματα αποτελούν τα αυτόματα φορτηγά ή μπλουντόζες τα οποία οδηγούν αυτόνομα μεταξύ φόρτωσης και εκφόρτωσης, τα αυτόματα τρυπάνια διάτρησης τα οποία εκτελούν πλήρη σχέδια διάτρησης σε στοές παραγωγής χωρίς την παρέμβαση χειριστή και τα τηλεκατευθυνόμενα οχήματα μεταφοράς υλικών τα οποία είναι σε θέση να συντονίσουν αυτόματα και «έξυπνα» την εκφόρτωση του υπερκείμενου φορτίου.

Πλαίσιο έρευνας

H καινοτομία σε θέματα που απασχολούν τα πληροφοριακά συστήματα αυτοματισμού και ρομποτικής ελαχιστοποιεί ενδεχόμενα ανθρώπινου σφάλματος, βελτιώνοντας τις προδιαγραφές και εξασφαλίζοντας την ακέραιη αποτελεσματικότητα των συστημάτων ελέγχου. Αρκετές «έξυπνες» λύσεις έχουν κάνει την εισαγωγή τους στην βιομηχανία εξόρυξης μέσω της έρευνας και των προγραμμάτων ανάπτυξης σε ερευνητικά κέντρα και πανεπιστήμια σε όλο τον κόσμο.

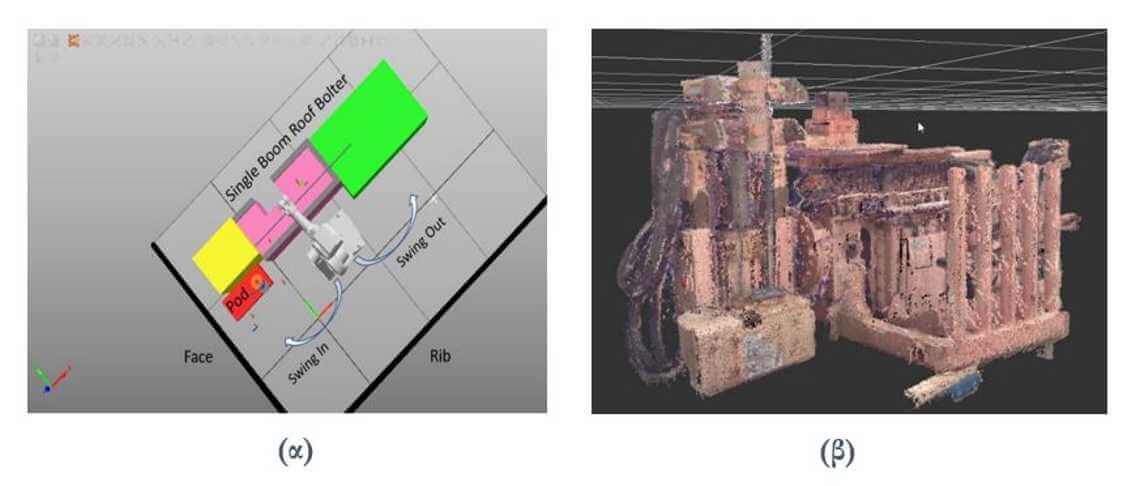

Για παράδειγμα, το Τμήμα Μηχανικών Μεταλλείων του Πανεπιστημίου του Κεντάκι (Department of Mining Engineering, University of Kentucky) εργάζεται επί του παρόντος σε δυο ερευνητικά έργα που επικεντρώνονται στον αυτοματισμό υπόγειων ορυχείων (Εικόνα 1).

Η Alpha Foundation for the Improvement of Mine Safety and Health χρηματοδότησε την παρούσα εργασία η οποία έχει στόχο την ανάπτυξη ενός ρομποτικού μηχανισμού που θα εφαρμοστεί σε χειρωνακτικό εξοπλισμό διάτρησης ορυχείου (roof bolter) που θα επιτρέπει την πλήρως εκμηχανισμένη διάτρηση του πετρώματος και τοποθέτηση των ήλων.

Η χρήση υπερσύγχρονων συστημάτων λογισμικού και καινοτόμων εφαρμογών αλλάζουν συχνά το ρόλο εργασίας από ενεργό έλεγχο εργασίας σε παθητική επιθεώρηση εργασίας. Μια περίπτωση είναι εκείνη όπου ο εργαζόμενος μετατρέπεται σε «υπερήρωα», αναλαμβάνοντας ευθύνη για την ανάληψη του ελέγχου του αυτόματος οχήματος σε σύντομο χρονικό διάστημα για την αποφυγή ατυχήματος σε περίπτωση αποτυχίας του λογισμικού του. Η μετάβαση από τον χειροκίνητο έλεγχο, και η έλλειψη άμεσων διαθέσιμων ειδοποιήσεων στους εργαζομένους δυνητικά οδηγεί σε σε απώλεια επίγνωσης της κατάστασης όπου εμπλέκονται και μειώνει το χρόνο αντίδρασης.

Η ανάγκη διατήρησης της επίγνωσης της κατάστασης έχει αυξηθεί δραματικά με την προσθήκη των αυτοματοποιημένων συστημάτων. Οι χειριστές πρέπει να έχουν πλήρη επίγνωση της λειτουργίας του αυτοματοποιημένου συστήματος που χειρίζονται ενώ παράλληλα πρέπει να έχουν εύκολη και γρήγορη πρόσβαση σε πληροφορίες του βασικού συτήματος. Ο χειρωνακτικός εξοπλισμός διάτρησης ορυχείων χρησιμοποιείται σε μικρές στοές, και σήραγγες, όπου ο εξοπλισμός χειρίζεται αποκλειστά από τους μεταλλωρύχους. Η επιλογή του κατάλληλου εξοπλισμού εξαρτάται κυρίως από το μήκος των αγκυρίων, το μέγεθος του υπόγειου ανοίγματος, τη σκληρότητα του πετρώματος και την απαιτούμενη παραγωγή.

Εικόνα 1: Χειρωνακτική εγκατάσταση διατρήματος κοχλία - bolt (α) ©Fletcher DDR για φλέβα άνθρακα 1.5m - 2.7m (β) ©Fletcher LTDO-SWINGER για φλέβα άνθρακα 0.9m - 2.4m

Για την συγκεκριμένη μελέτη χρησιμοποιήθηκε ήλος σημειακής σύζευξης διά συγκόλλησης με ρητινική κόλλα (DMC, RB = Resin rock Bolt). Το στέλεχος είναι ράβδος κυκλικής διατομής, από χάλυβα που πακτώνεται με την κόλλα στο άκρο του, στο βάθος διατρήματος, στο πέτρωμα. Το ελεύθερο άκρο της ράβδου στερεώνεται με περικόχλιο με τη μεσολάβηση πλάκας διανομής και στον ήλο επιβάλλεται τάνυση, ώστε να επιτραπεί η διάρρηξη της μεμβράνης των φυσιγγίων και η ανάμειξη των συσταστικών πήξης και τελικά να επιτευχθεί πάκτωση. Τα φυσίγγια της ρητινικής κόλλας διατίθενται σε διάφορα μήκη (300-750mm) και διαμέτρους (23-38mm).

Μια λεπτομερής μελέτη της φυσικής κίνησης του χεριού του χειριστή ενός roof bolter έχει διεξαχθεί με τη χρήση αισθητήρων και ρομποτικού λογισμού. Υπολογιστικές προσομοιώσεις πραγματοποιήθηκαν για να σχεδιάσουν την τροχιά που θα ακολουθήσει ο ρομποτικός βραχίονας (Εικόνα 2α). Στη συνέχεια, οι τροχιές κατεύθυνσης βελτιώθηκαν χρησιμοποιώντας τεχνικές για την προσαρμογή του ρομπότ στις συνθήκες περιβάλλοντος υπόγειας εξόρυξης άνθρακα (Εικόνα 2β).

Ένας από τους σημαντικότερους στόχους της έρευνας είναι η βελτίωση της υγείας και της ασφάλεις των ανθρακωρύχων. Οι χειριστές των μηχανημάτων roof bolter συνήθως εργάζονται κάτω από μη υποστηριζόμενες οροφές και ο ρόλος των bolters είναι η σύντομη υποστήριξη της οροφής. Η έκθεση των εργαζομένων σε σκόνη και θόρυβο καθιστά την εργασία ανθυγιεινή. Η απομάκρυνση του ανθρακωρύχων από αυτές τις δύσκολες συνθήκες μειώνει τις πιθανότητες ατυχημάτων από πτώση της στέγης και βελτιώνει την ποιότητα εργασίας των χειριστών.

Εικόνα 2: (α) Περιβάλλον Προσομοίωσης ρομποτικού βραχίονα της εταιρείας ABB (IRB-1600) στο λογισμικό ABB Robot Studio και (β) Laser Scanner Point Cloud σε λογισμικό της Autodesk ReCap με σκοπό τη λεπτομερή μελέτη του οχήματος roof bolter

Σύστημα αυτόματου Roof Bolter

Στις δυνατότητες των διαθέσιμων λύσεων για αυτοματοποίηση της διάτρησης με roof bolter περιλαμβάνεται η χρήση αυτοματοποιημένου συστήματος «machine positioning», το οποίο αφορά ένα ανθρωπόμορφο ρομποτικό χέρι έξι αξόνων, το οποίο χειρίζεται μια ράβδο ολόσωμου σπειρώματος με την χαλύβδινη πλάκα έδρασης ήδη συνδεδεμένη στο σπείρωμα (Εικόνα 3). Με την περιστροφή του ρομποτικού χεριού περιστρέφεται η ράβδος και ο κώνος ωθείται από το σπείρωμα εντός του κελύφους το οποίο διαστέλλεται και πακτώνεται στο διάτρημα (σύνδεσμος εγκατάστασης).

Η αντίσταση της πάκτωσης οφείλεται στην τριβή και στη σύμπλεξη, με τη δεύτερη να είναι πολύ σημαντικότερη. Η καλή πάκτωση προϋποθέτει τοποθέτηση του μηχανισμού σε κατάλληλη θέση, και αυτή ενδεχομένως συνεπάγεται τη μετατόπιση της θέσης του διαστελλόμενου άκρου. Ο τυπικός χρόνος εγκατάστασης του ήλου με βάση τη διεθνή βιβλιογραφία, εξαιρουμένης της ανόρυξης του διατρήματος, είναι 30s. Η συγκεκριμένη ερευνητική προσέγγιση δίνει χρόνο ανόρυξης του διατρήματος σε 55s.

Εικόνα 3: Αυτόματο όχημα roof bolter με βοηθητικό ρομποτικό βραχίονα για την αυτόματη διάτρηση με πλήρη σχέδιο διάτρησης στο Εργαστήριο Μηχανικής Πετρωμάτων, στο Πανεπιστήμιο του Κεντάκι, ΗΠΑ.

Για την υποστήριξη του σωστού σχεδιασμού της αυτόματης λειτουργίας του roof bolter με ρομποτική υποστήριξη θα πρέπει οι λειτουργίες του ρομποτικού βραχίονα να συντονίζονται απόλυτα με τις υδραυλικές λειτουργίες του roof bolter. Ένα σύστημα Επικοινωνίας Ανθρώπου - Υπολογιστή (Human-Computer Interaction, HCI) που έχει σκοπό τη μελέτη, το σχεδιασμό, ανάπτυξη και αξιολόγηση Διαδραστικών Υπολογιστικών Συστημάτων (Ιnteractive Computer Systems, ICS), εφαρμόζεται σε σύστημα αυτοματισμού PLC (Programmable Logic Controller) με στόχο τον έλεγχο τόσο του ρομποτικού βραχίονα, όσο και του roof bolter, μέσω του λογισμικού iQAN (Εικόνα 4, Εικόνα 5).

Εικόνα 4: Κύριος σταθμός ελέγχου PLC

Εικόνα 5: Διάγραμμα μελέτης HCI για την αυτόματη λειτουργία του roof bolter

Όλοι οι ελεγκτές του ρομποτικού βραχίονα έχουν ρυθμιστεί με βάση λίστας διαφορετικών σημάτων με την χρήση κώδικα RAPID (λογισμικό ABB RobotStudio), αναγκάζοντας τον ρομποτικό βραχίονα να κατευθύνεται σε συγκεκριμένες τροχιές. Η οθόνη επαφής Parker iQAN (Εικόνα 6) είναι η κύρια συσκευή συστήματος HCI που χρησιμοποιείται από τον χειριστή του οχήματος. Η ενσωμάτωση του λογισμικού iQAN και του ρομποτικού ελεγκτή επιτρέπουν στον χειριστή να στέλνει εντολές τόσο στον ρομποτικό βραχίονα όσο και στο όχημα roof bolter.

Υπάρχουν λοιπόν δύο κύριες ρυθμίσεις: η χειροκίνητη (manual mode) και η αυτόματη (auto mode). Όλες οι διεργασίες ελέγχονται από το κύριο σύστημα PLC. H συγκεκριμένη προσέγγιση λοιπόν, δίνει όχι μόνο τη δυνατότητα του εξ’αποστάσεως και αυτόματου χειρισμού του roof bolter, αλλά ακόμη τον έλεγχο των υπόγειων ορυχείων που είναι κλειστά σε πρόσβαση, και την παρακολούθηση βίντεο για διασωστικές επιχειρήσεις σε περιπτώσεις έκτακτων περιστατικών.

Συνοπτικά, ένα ολοκληρωμένο σχέδιο περάτωσης αυτόματης λειτουργίας των ορυχείων που βασίζεται σε συστήματα HCI πρέπει να παρέχει τις ακόλουθες αρχές:

- Ο σχεδιασμός των αυτόματων συστήματος βασίζεται σε μια σαφή κατανόηση τους από τους χειριστές

- Οι χειριστές εμπλέκονται στα στάδια σχεδιασμού και ανάπτυξης των «έξυπνων» συστημάτων

- Ο σχεδιασμός καθοδηγείται και βελτιώνεται με αξιολογήσεις που έχουν ως επίκεντρο τους χειριστές

- Η διαδικασία αξιολόγησης είναι συστηματική

- Ο σχεδιασμός λαμβάνει υπόψη ολόκληρη την εργασιακή εμπειρία των χειριστών

- Ο σχεδιασμός του συστήματος πρέπει να περιλαμβάνει πολυεπιστημονικές προσεγγίσεις και δεξιότητες που ανταποκρίνονται στις απαιτήσεις των νέων αυτοματοποιημένων εργασιών.

Εικόνα 6: Μενού οθόνης αφής HCI για την αυτόματη λειτουργία του roof bolter (α) Πίεσε την εντολή «Hydraulics» για να ενεργοποιήσεις το υδραυλικό σύστημα, (β) Έλεγξε και παρακολούθησε τις ρομποτικές και υδραυλικές διεργασίες, (γ) Επίλεξε «Yes» για τη σύζευξη μπουλονιών και συνέχεια της διάτρησης και «No» για να συνεχιστεί ο κύκλος διάτρησης, (δ) Χρησιμοποίησε το Joystick ή, εναλλακτικά, τα κουμπιά για να ελέγξεις τις υδραυλικές κινήσεις του roof bolter

Θέματα ασφάλειας αυτοματισμού προς εξέταση

Μερικά σημαντικά ζητήματα που πρέπει να απαντηθούν κατά την ανάπτυξη συστημάτων αυτοματισμού σε ορυχεία είναι τα παρακάτω:

- Πως θα επηρεαστούν οι εργασίες που εκτελούνται χειρωνακτικά επί του παρόντος από την εισαγωγή των αυτοματοποιημένων συστημάτων; Ποιά θα είναι τα νέα καθήκοντα των εργαζομένων; Τι δεξιότητες απαιτούνται; Πως οι εργαζόμενοι θα εκπαιδευτούν; Πως θα αξιολογούνται;

- Ποιοι είναι οι νέοι περιβαλλοντικοί κίνδυνοι και πως μπορούν να αντιμετωπισθούν; Υπάρχουν νέες λύσεις για την αντικατάσταση των συστηήματων diesel που θα μειώσουν τις εκπομπές ρύπως CO2 χρησιμοποιώντας ανανεώσιμες πηγές ενέργειας;

- Τι βαθμός διαλειτουργικότητας απαιτείται μεταξύ δύο ή περισσοτέρων συστημάτων;

- Σε περίπτωση που ένα ολοκληρωμένο σύστημα έχει αναπτυχθεί από διαφορετικούς προμηθευτές, ποιός θα είναι υπεύθυνος για την ανάλυση ατυχημάτων σε περίπτωση αστοχίας του;

- Ποιες θα είναι οι νέες οδηγίες και πως θα εποπτεύονται οι νέες εργασίες;

- Έχει εκπονηθεί και εκτελεστεί κατάλληλα ένα σχέδιο προγράμματος λειτουργίας HCI;

- Πώς τα αυτόματα συστήματα και η ρομποτική μπορούν βελτιώσουν την ασφάλεια των εργαζομένων; Πώς μπορούν να προστατέψουν τους εργαζόμενους από υπάρχοντες κινδύνους;

- Αφού ένας από τους κυριότερους στόχους ενός αυτόματου συστήματος είναι η προστασία των εργαζομένων, πως νέοι κίνδυνοι ή τρόποι αστοχίας θα εισάγονται στο σύστημα και με ποιο τρόπο θα ελέγχονται;

- Με τι τρόπο θα αντιμετωπισθούν ζητήματα κυβερνοασφάλειας του συστήματος (cyber-security);

- Πως θα διασφαλιστεί η ασφάλεια του προσωπικού κατά τον ανεφοδιασμό και την συντήρηση των αυτόματων και ρομποτικών μηχανημάτων/οχημάτων;

Μέσω της προσαρμογής της εξορυκτικής βιομηχανίας στις απαιτήσεις του ψηφιακού μετασχηματισμού, είναι βέβαιο ότι πολλές σημερινές θέσεις εργασίας θα πάψουν να υπάρχουν στο σύντομο μέλλον όμως ταυτόχρονα θα αναπτυχθούν πολλές νέες, ποιοτικά αναβαθμισμένες θέσεις εργασίας, σε μια ποιοτικά αναβαθμισμένη εξορυκτική βιομηχανία.

Λίγα λόγια για τη συγγραφέα: Η Αναστασία Ξενάκη γεννήθηκε το 1996 και το 2019 αποφοίτησε από τη σχολή Μηχανικών Ορυκτών Πόρων του Πολυτεχνείου Κρήτης με άριστα ενώ τον Δεκέμβριο του 2021 ολοκλήρωσε με άριστα τις μεταπτυχιακές σπουδές της στο πρόγραμμα «Mining Engineering» του Πανεπιστημίου του Κεντάκι, ΗΠΑ, έχοντας κερδίσει πλήρη υποτροφία. Κατά τη διάρκεια των σπουδών της έχει λάβει τις υποτροφίες WAAIME Scholarship, RETC UCA Young Members (UCAYM) Scholarship και Syd S. and Felicia F. Peng Ground Control Scholarship. Έχει ερευνητική και τεχνική εμπειρία στα Αυτόματα Συστήματα με έμφαση στη Βιομηχανία Εξόρυξης. Σήμερα εργάζεται ως Μεταλλειόλογος Μηχανικός (Σύμβουλος Μηχανικός) στην εταρεία RESPEC Company LLC. Είναι ενεργό μέλος του σωματείου Society of Mining, Metallurgy & Exploration (SME), American Rock Mechanics Association (ARMA) και συντονιστικό μέλος του φοιτητικού συλλόγου International Society of Explosives Engineers Kentucky Bluegrass Chapter (ISEE).